最近の民間エンジンの特徴と技術動向

その他航空機

1.はじめに

ジェットエンジンは非常に高度な技術の集積された工業製品である。そして民間航空機用のジェットエンジンはより経済性を重視する観点から軍用エンジンとは異なる技術が重点的に採用されている。本稿では最新の民間航空機用エンジンである PW1100G-JM を中心に、そこに採用されている技術、特に複合材料についてその特徴や動向を紹介する。

2.民間航空エンジンの技術動向

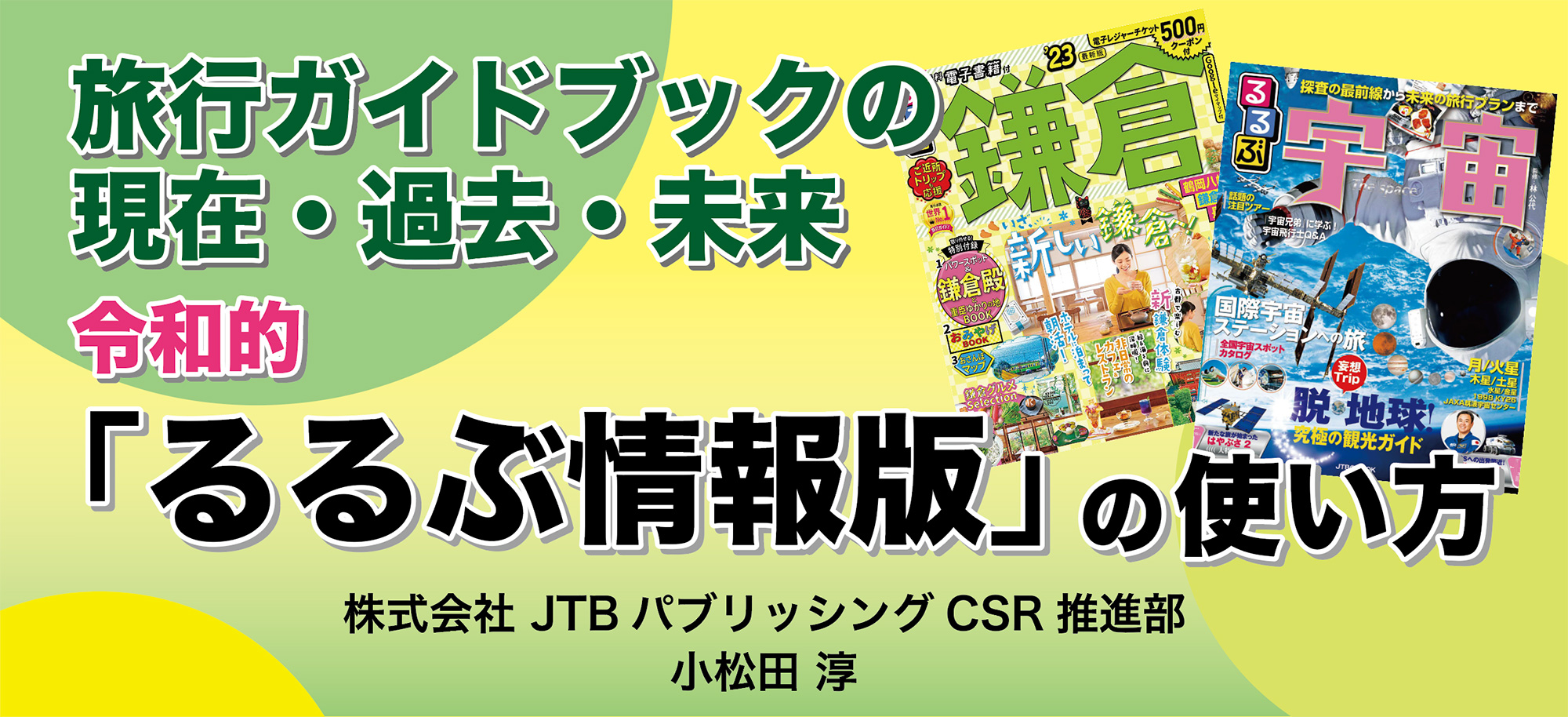

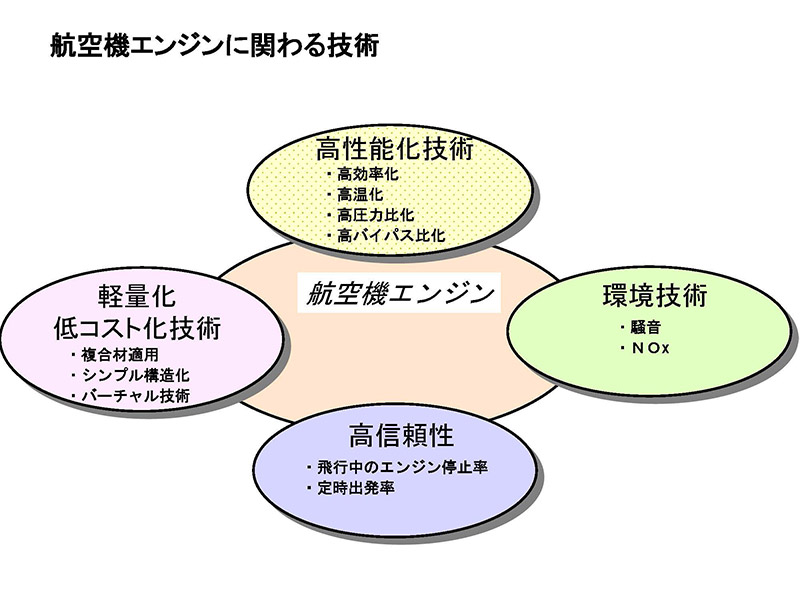

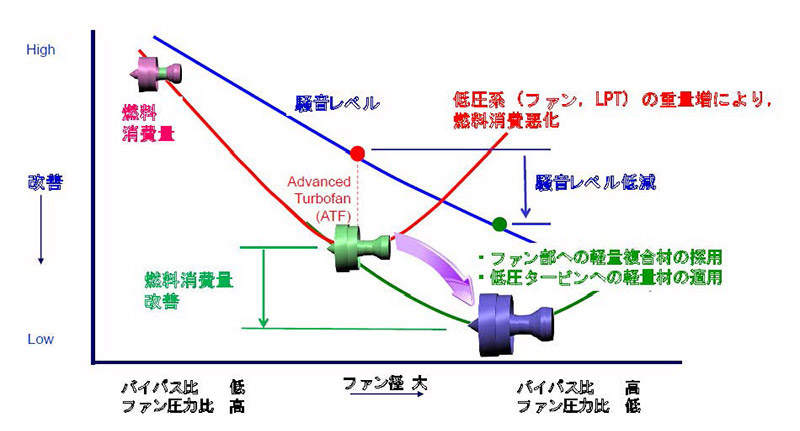

民間航空機用エンジンには、高性能化技術(高効率、高出力)、軽量化や低コスト化技術、高信頼性、環境技術(低騒音、低NOx)といった技術が要求されるが(図1)、中でも最も重要なのは運行のコストに大きな影響を与える燃費消費率を低くする技術である。

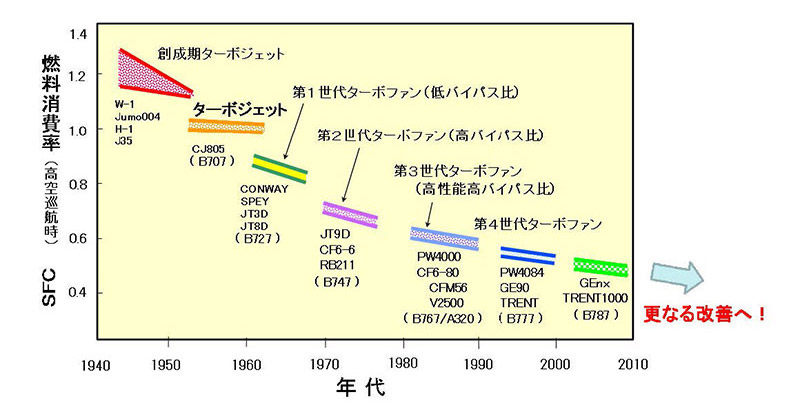

その民間航空機用エンジンの燃料消費率は、図2のように過去60年間で約半減と大きく改善されて来ている。この改善は、ファン径の大型化とファンバイパス比の向上による推進効率の向上と、圧縮機の高圧化、タービンの高温化による熱効率の向上の寄与が大きいが、それぞれが技術的に成熟しつつある結果、世代間の改善度合いは次第に小さくなって来ている。

こうした中で、ギヤードターボファン形態と軽量複合材の採用によってファンバイパス比をより大きくし、従来の限界を超えて(図3)燃料消費率を改善することに成功したのが PW1100G-JM エンジンである。

図1 航空機エンジンに関わる技術

図2 燃料消費量の低減動向

図3 ファン径大型化・高バイパス比の影響

3.PW1100G-JMエンジン概要

PW1100G-JM エンジンは、エアバス社が開発した中小型民間輸送機の A320neo ファミリー機(図4)に搭載されている最新のエンジンである。この A320neo ファミリー機は、既存の A320 ファミリー機のエンジン( V2500 および CFM56 )に換えて最新型のエンジンを搭載することによって、経済性、環境適合性を大幅に向上させることを狙って開発された機体である。既存の A320 と A320neo の違いは表1のようになっている。

Pratt & Whitney ( アメリカ : P&W 社 )の PW1100G-JM と CFM International 社( フランス Snecma 社とアメリカ GE 社の合弁会社 )の LEAP-1A は、2010年12月にエアバス社より A320neo ファミリー機のエンジンに選定されたが、これらの新エンジンの実現には、安全性の確保を前提として厳しい要求に応える最新技術の適用が必要であり、P&W 社は、V2500 後継エンジンの位置付けも踏まえ、V2500 国際共同事業のパートナーである一般財団法人日本航空機エンジン協会(JAEC)および MTU Aero Engines AG ( ドイツ : MTU社 )に対し、これまでの実績に対する信頼や保有する最新技術に対する期待からも、開発事業への参画を要請し、これを受けて JAEC と MTU 社が同事業へ参画することを決定している。その結果、JAEC は PW1100G-JM プログラムにおける V2500 と同じ23%のシェアで参画し、ファン、低圧圧縮機、低圧シャフトおよび燃焼器の一部を担当し、MTU 社は18%のシェアで低圧タービンと高圧圧縮機の一部を、P&W はそれら以外の部位を担当している。そして(株)IHI は JAEC の構成メンバーとして、JAEC 担当部の65%(全体の15%)の開発を担当するとともに、複合材を含む PW1100G-JM エンジンの成立に不可欠な技術を持ち込んでいる。

図4 エアバス社の A320neo 機(提供:エアバス)

| A320neo | A320(ceo) | |

|---|---|---|

| 型式 | A320neo family (A319neo, A320neo, A321neo) | A320 family (A319, A320, A321) |

| 客席数 | 同等 | 124~220 |

| 航続距離 | 最大 7,800Km | 最大 6,900Km |

| 販売機数 | 4,600 機超受注 | 12,830 機受注 (7,203 機納入) |

| 就航 | 2016年1月 | 1989年5月運航開始 |

| 搭載 エンジン | PW1100G-JM : IAE Leap-1A : CFMI | V2500 : IAE CFM56 : CFMI |

表1 A320neo と A320 の比較

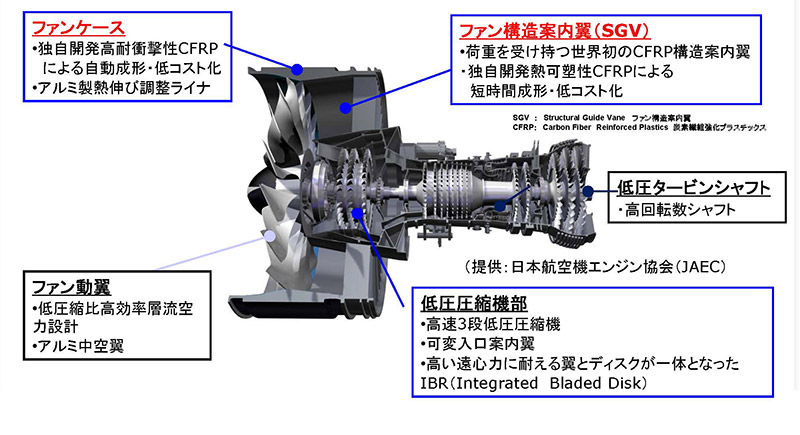

図5は PW1100G-JM に採用されている最新技術の例であるが、ファンケース、ファン構造案内翼 ( Structural Guide Vane:SGV )では、IHI 独自の複合材技術が採用されている。

また表2に PW1100G-JM と V2500 シリーズの違いを示す。PW1100G-JM は、先進ギヤシステムを適用した GTF ( Geared Turbo Fan )形態を採用し、大口径のファンによってバイパス比を約12まで増加させて高い推進効率を実現しているのが最大の特徴で、さらに先進複合材技術や最新要素技術を組み合わせ、燃料消費率・排気ガス・騒音レベルの改善を図っている。PW1100G-JM エンジンの開発は2011年度に始まり、設計、開発エンジンの試作および各種開発試験を経て、2014年にエンジン型式承認を取得し、A320neo に搭載されて2016年1月より就航を開始している。

図5 PW1100G-JM に採用された最新技術

| 項目 | 単位 | 諸元 | |

|---|---|---|---|

| エンジン | PW1133G-JM | V2533-A5 | |

| 搭載航空機 | A321neo | A321 | |

| 離陸推力 | lbf(tf) | 33,000(約15) | 33,000(約15) |

| ファン直径 | m(in) | 約2,06(81,0) | 約1,61(63,5) |

| バイパス比 | - | 約12 | 約4.5 |

| 燃焼消費率 | % | -16 | 比較基準 |

| 騒音 FAR 36 Stage 4 | dB | -15~-20 | -5 |

表2 PW1100G-JM と V2500シリーズの比較

4.複合材の技術開発

さて、ここからはこの PW1100G-JM エンジンに採用されているIHI独自技術である複合材の開発手法について解説する。

4.1 複合材ファン部品の課題

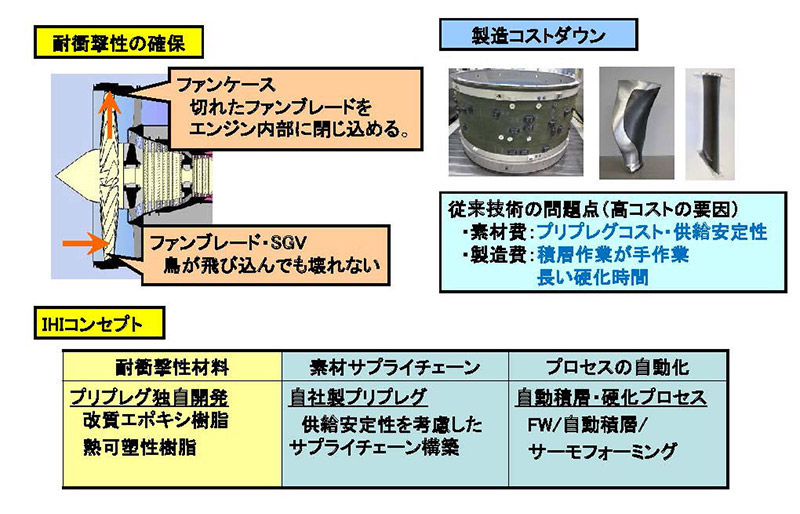

図6に示すように複合材ファン部品の最大の課題は耐衝撃性とコストである。そして、SGV には運航中の鳥衝突に耐える高い衝撃強度が求められる一方、ファンケースはファンブレード飛散 ( Fan Blade Off : FBO )時にブレード飛散を止める防弾チョッキのような耐衝撃性(コンテインメント特性)確保のため、撃ち込み衝撃に対する高いエネルギー吸収性能が必要である。また、コスト削減のためには、両部品共に積層自動化・硬化時間削減等が求められる。

図6 エンジン用複合材に求められる課題

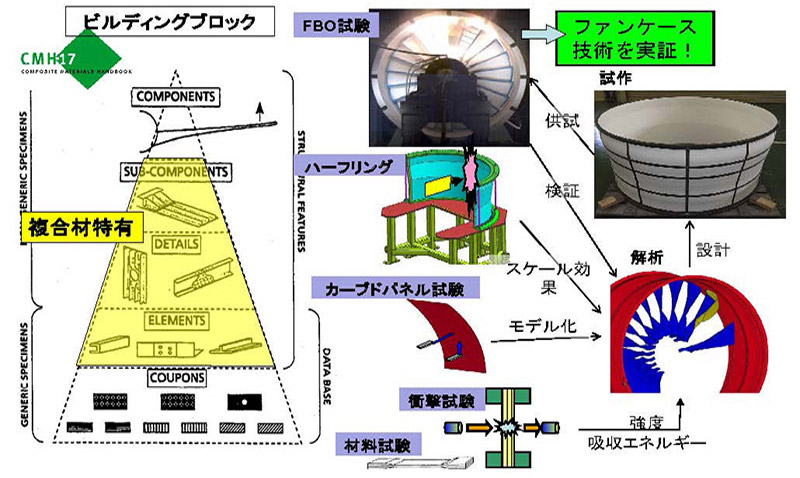

4.2 ビルディングブロックアプローチ

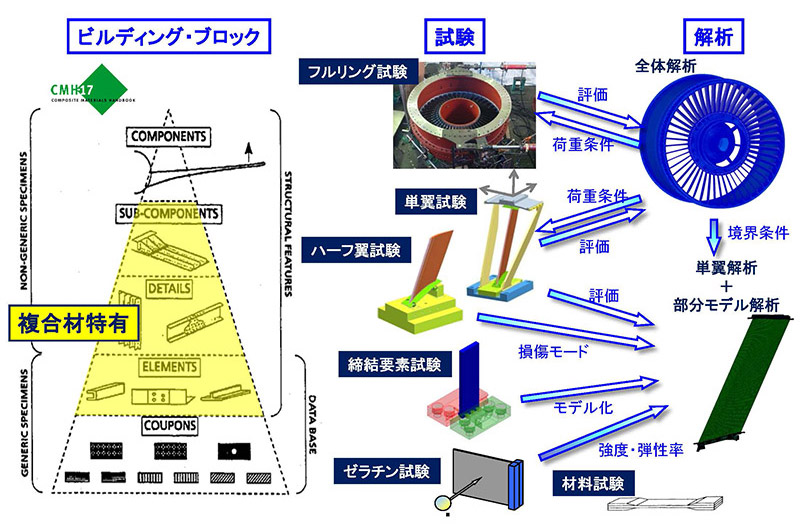

耐衝撃性とコスト低減の両立には、複雑に関係し合う複合材素材・製造プロセス・設計手法の総合的開発が必要となるが、航空機用複合材部品では、このような総合開発において材料のクーポン(試験片)試験から実機スケールのコンポーネント試験までを段階的に積み重ねるビルディングブロックアプローチ ( Building Block Approach : BBA )の適用が一般的であり、本開発でもこの手法が採用されている。

ファンケースにおける BBA構成を図7に示す。ファンケースには撃ち込み衝撃時の吸収エネルギーが大きい変性エポキシ樹脂を用いたCFRP素材(プリプレグ)と、自動積層が可能なフィラメントワインディング(FW)成形(芯金上にプリプレグを巻き付ける成形法)を採用し、耐衝撃性とコスト低減の両立を実現している。以下に BBAに基づく各ステージの試験結果を示す。

図7 複合材ファンケース開発のBBA

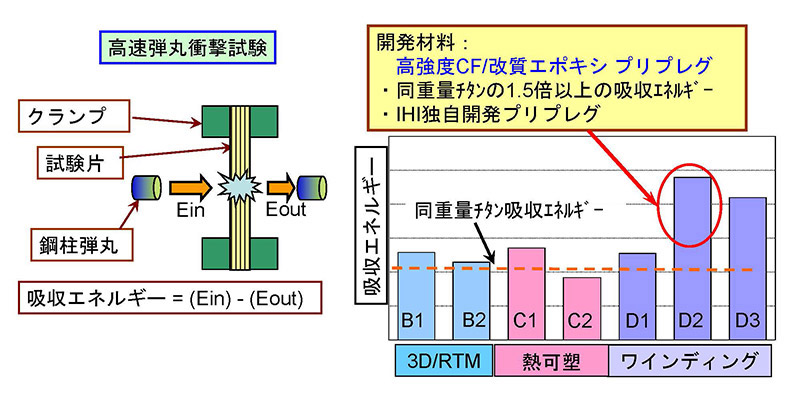

(1) クーポン試験(弾丸衝撃試験)

ファンケースに適した高エネルギー吸収材料を選定するために、小サイズの平板への高速衝撃試験を行った。候補材料は、3次元織物とRTM ( Resin Transfer Modelling )成形の組合せ(3DRTM材)、高靱化エポキシプリプレグのオートクレーブ成形(タフエポキシ材)、変性エポキシ樹脂と FW成形の組合せ(FW材)である。そして試験平板の外周を固定し、飛翔体(鋼製円柱)をエアガンで試験板の中央に撃ち込んで、飛翔体が試験板を貫通した際の貫通前後の速度から求められる吸収エネルギーにより評価を行った。その試験結果を図8に示す。3種のFW材の内、D2材料ではチタン合金の1.5倍以上の吸収エネルギー値が得られている。この試験結果から、ファンケースには、D2樹脂を用いたプリプレグによるFW成形が採用された。

図8 弾丸衝撃試験結果

(2) サブ・コンポーネント試験

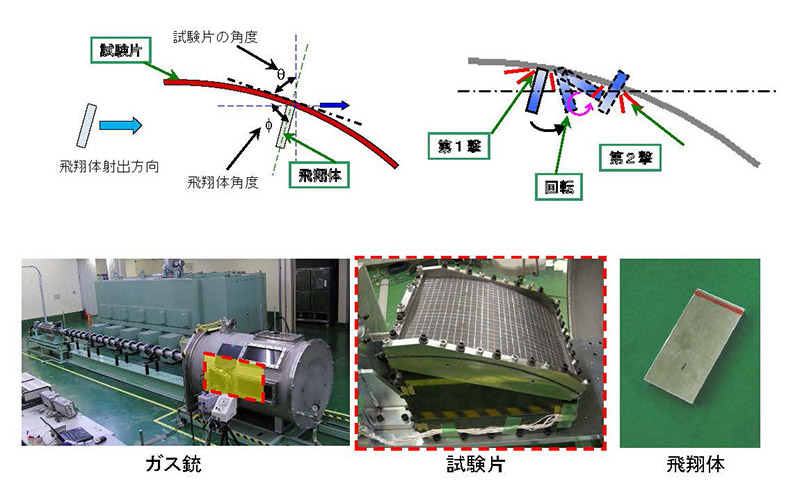

サブ・コンポーネント試験ではカーブドパネル衝撃試験とハーフリング衝撃試験を実施した。カーブドパネル試験(図9)は、実機サイズの1/8円筒形状の供試体にチタン合金平板飛翔体を円筒面内に対して斜めに撃ち込む試験で、FBO時に、ファンブレード先端がケース内面に衝突する現象を模擬したものである。飛翔体の挙動とパネルの損傷については衝撃解析も行い、解析的に予測可能であることを確認した。

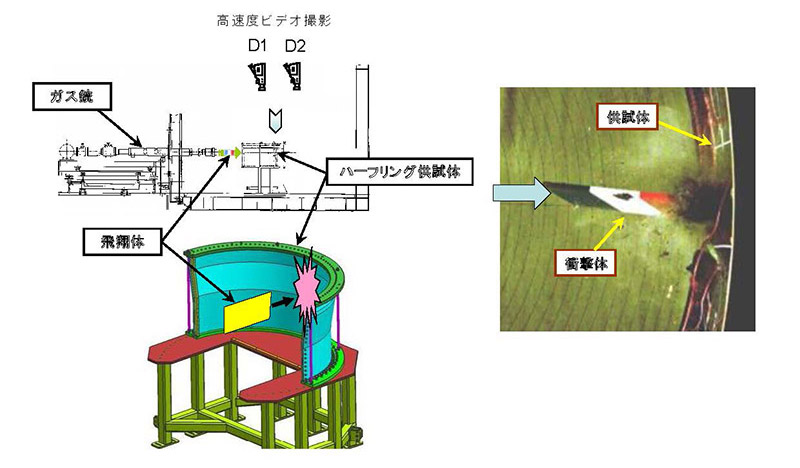

しかしながら、カーブドパネル衝撃試験での飛翔体は重量が数十グラム程度であり実機のファンブレードの重量との差は大きい。そこで、ファンブレードと同レベル重量の飛翔体を、実機サイズ半円筒状の複合材供試体に撃ち込むハーフリング試験を行った(図10)。この試験では、飛翔体は円筒面内に対して垂直に撃ち込んでいる。

図9 カーブドパネル試験

図10 ハーフリング試験

(3) コンポーネント試験(FBO試験)

BBAの最終段階として、FBO試験を行った。前段階までの各種試験結果により設計された実機サイズファンケースに、チタン合金製ファンブレードを実機と同様に組み込み、回転するブレードの1枚のダブテール部(固定部)を火薬によって解放し、ファンケースがブレード飛散を閉じ込める(コンテインする)ことを実証する。図11にファンブレードが解放された直後の写真を示す。FBO試験の結果、ファンケースに損傷は見られるものの、ファンブレードはコンテインされ、設計の妥当性が示された。

図11 複合材ファンケースFBO試験

4.3 SGVの開発

SGVには靱性が高く硬化時間の短い熱可塑性樹脂を用いた複合材素材(プリプレグ)と、ロボットによる自動積層、及び高速プレス成形を採用し、耐衝撃性とコスト低減の両立を図っている。図12にSGVのBBAを示す。詳細は割愛するが、複合材ファンケースの開発と同様に各ステージでは以下のような試験を実施し製品の健全性の確認を行っている。

・ゼラチン衝撃試験:翼を模擬した平板試験片に対して、鳥を模擬したゼラチン球をエアガンにて試験片中央に撃ち込む試験

・単翼試験:実機サイズSGVを供試体とし、供試体の一端を固定し他端にエンジン運転時の荷重をかける単翼強度試験、および、同様な実機サイズSGVを供試体とし、2.5ポンド鳥衝突を模擬したゼラチン衝撃試験

・フルリング試験:エンジン1台分の実機サイズSGVを、ファンケースやファンフレームを模擬した治具に組付け、アクチュエーターを用いてエンジン運転時の荷重をかける試験

図12 SGVのBBA

4.4 複合材のバリューチェーンとレパートリー

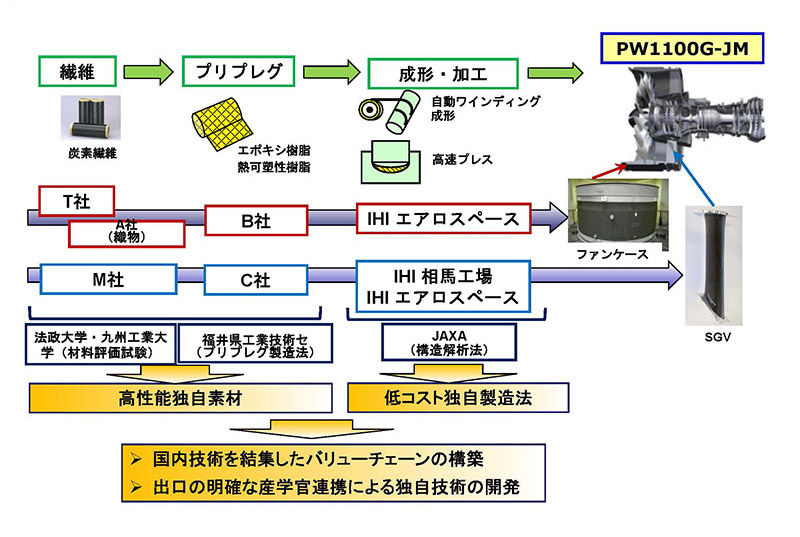

前項までに紹介した技術特性の優秀さだけでなく、繊維、樹脂素材、成形・加工のプロセスをいかに確保するかによっても複合材の競争力は高められる。日本には繊維や樹脂素材のトップメーカーが集中しており、図13のようにIHIは国内メーカー、関係会社との連携によって強固な複合材バリューチェーンを確立しており、保有する複合材の競争力を増すことに寄与している。

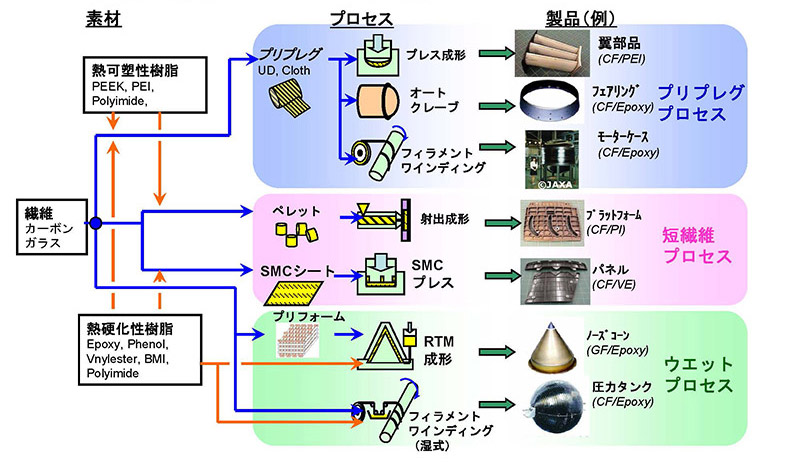

さらには、図14に示すように、繊維、樹脂素材、プロセスの組み合わせのレパートリーを幅広く持っていることもIHIの複合材料の強みであり、部品に要求される特性に合わせて最適の組み合わせを選択することでより高度な部品を作り出すことが可能となっている。

図13 複合材のバリューチェーン

図14 IHI の複合材レパートリー

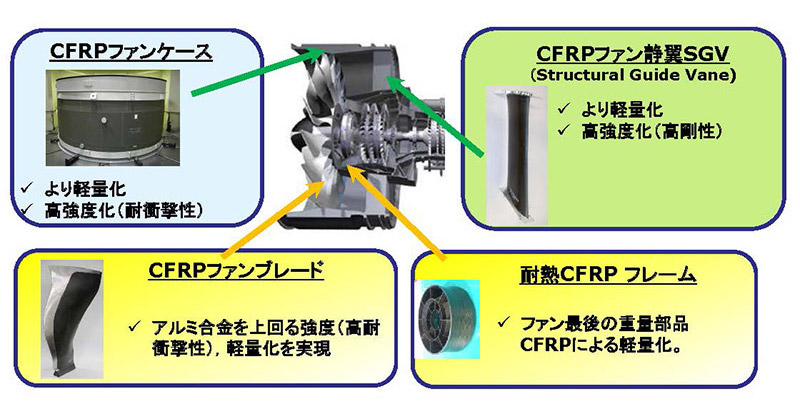

5.次世代の複合材

次世代エンジンに向けた複合材開発はすでに始まっている。図15に示すように、ファンケース、SGVでは要求されている、より軽量、より高強度な材料の開発が進められているが、それだけでなく、PW1100G-JM では採用されていないファンブレードやフレームでの採用を目指して、新しい複合材料の開発が進められている。

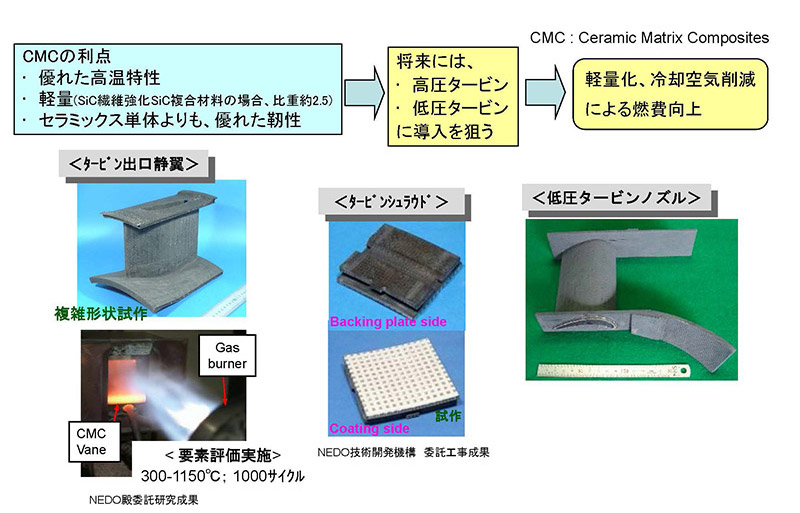

さらには、高温タービン部品への適用を目指したセラミック基複合材料 ( Ceramic Matrix Composite : CMC ) の開発も進んでいる。高バイパス比化と並ぶ燃費低減方法が高圧力比化・高温化による熱効率向上であるが、最新エンジンの総圧力比(50~60)では耐熱合金を超えた材料を用いないと、冷却空気量増加により燃費低減効果が相殺されてしまう。このため次世代耐熱材料として CMCが期待されている。 SiC(炭化ケイ素)などのファインセラミックスは、軽量で耐熱性は高いものの単体では靱性が低く“脆い”ためタービン部品適用は本来困難であるが、これを高強度なセラミックス繊維との複合材料化することにより、靱性の大幅改善が得られ、構造材料として適用可能にするものである。従来より、SiC繊維とSiCマトリックスを用いたSiC/SiCCMCのタービン部品基礎開発が進められており、図16に、IHIにおけるSiC/SiCタービン部品の開発例を示す。

図15 次世代の複合材料

図16 IHI におけるCMC部品の開発例

6.おわりに

以上、PW1100G-JM エンジンを例に、最近の民間エンジンで採用されている複合材技術を紹介した。

エンジン複合材の採用はますます増えており、エンジン技術向上に不可欠な役割を果たしている。そして複合材は、高度な要素開発とバリューチェーンの構築を組み合わせてより強い競争力のある製品を実現できる。

IHIは今後も複合材を活用した技術で民間エンジンの技術向上に貢献していきたい。